En la actualidad, los motores de los coches de calle se fabrican a partir de aleaciones de metales junto con algunos materiales cerámicos. ¿Pero qué pasaría si estuviesen construidos íntegramente por este tipo de material?

En primer lugar, el secreto de las innumerables aplicaciones del hierro y los demás metales se encuentra en la estructura de su combinación molecular. Los átomos metálicos están unidos entre sí, pero sus electrones más exteriores (los que se encargan de facilitar las uniones interatómicas) vagan libres en torno a ellos, lo que permite que los átomos puedan deslizar entre sí sin romper la unión.

Esto explica por qué los metales tienen ciertas ventajas y desventajas. Un aspecto a su favor es que, en general, pueden soportar violentos golpes y llegar a deformarse sin fracturarse por ello. En contra tienen la degradación del material a altas temperaturas y la sensibilidad a la corrosión.

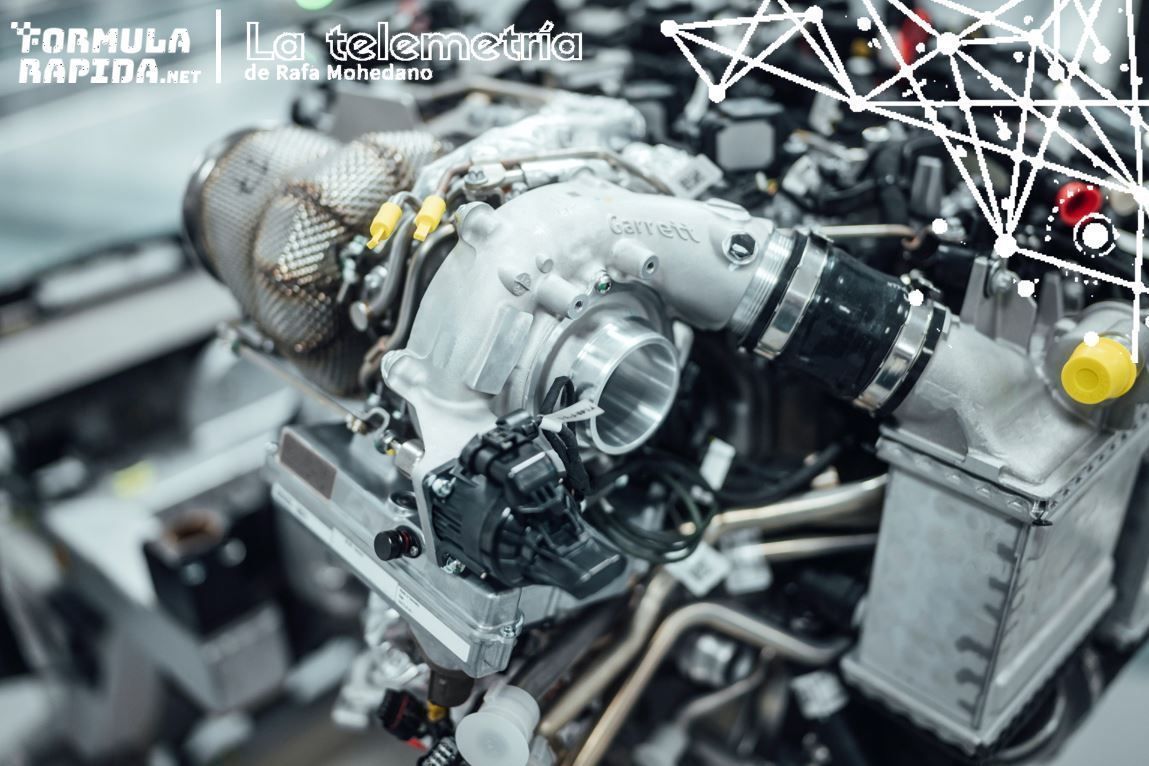

Ante esto, la respuesta tradicional de la industria ha sido la aleación, que consiste en la mezcla homogénea de metales y la adición de otros elementos. Sin embargo, hasta las mejores aleaciones pierden sus propiedades mecánicas cuando la temperatura sube por encima de los 800 a 1000 grados, una limitación determinante en muchos casos.

Cómo mejorar el rendimiento de los motores.

La mayoría de los motores de combustión interna y turbinas mejorarían enormemente su rendimiento si pudieran trabajar a mayor temperatura. En el caso de los automóviles, el sistema de refrigeración del motor significa un derroche energético de por sí: energía en forma de calor que va a parar a la atmósfera, a través del radiador, sin que haya contribuido para nada en la propulsión del vehículo y que ha sido pagada a precio de gasolina a la hora de repostar.

El motor ideal necesita elementos que resistan temperaturas muy elevadas y que puedan realizar su trabajo sin aceites lubricantes, algo que no es imposible para algunos materiales cerámicos.

Las uniones atómicas de las cerámicas son mucho más fuertes que las de los metales. De ahí que la eficacia mecánica de una pieza cerámica sea mucho mejor, tanto en dureza como en resistencia a altas temperaturas y choques térmicos. Además, los componentes cerámicos resisten a los agentes corrosivos y no se oxidan.

También la fiabilidad sale ganando, pues buena parte de las averías en motores de combustión se originan en el circuito de refrigeración.

Entonces, ¿qué falla en esta ecuación?

Pero, si los materiales cerámicos son mucho mejores, ¿por qué se siguen haciendo motores con aleaciones de metales?

Basándonos en las propiedades de las cerámicas, la respuesta es sencilla. Es cierto que el motor cerámico existe a nivel experimental y cuenta con unos resultados muy interesantes en cuanto a prestaciones y consumos. Pero su mayor inconveniente se centra en su extrema fragilidad, siendo este problema el que se ha intentado superar, a fin de dotar al motor de la fiabilidad necesaria para su comercialización en serie.

En las cerámicas las uniones interatómicas son muy fuertes y rígidas. No hay ninguna posibilidad de desplazar alguno de sus átomos sin provocar la ruptura de la unión. Sin embargo, la ruptura de la unión molecular en el hierro y sus aleaciones exige más energía que el simple desplazamiento de una capa de átomos.

En definitiva, La investigación requiere de enormes recursos, personal y tiempo que las marcas de automóviles no quieren gastar, pues prefieren destinarlo a otras áreas.

Aunque los resultados con materiales cerámicos son prometedores, hoy en día es una vía muerta, puesta en pausa y sin intención de seguir investigando en ella para desarrollar este tipo de motores.